El objetivo del mantenimiento preventivo o predictivo es reducir la probabilidad de falla o atenuar las consecuencias de la falla de un activo o un grupo de activos, o bien de ambos. Al comprender el riesgo que supone el tiempo de inactividad de un activo para la producción, la seguridad, el medio ambiente y la reputación de una empresa, los profesionales de mantenimiento pueden desarrollar un plan optimizado con el fin de mantener los equipos.

Nuestras soluciones de confiabilidad se pensaron teniendo en cuenta sus necesidades individuales. Lo ayudaremos a detectar las ineficiencias de sus programas de análisis de aceite y procesos de lubricación actuales, a idear y aplicar planes de mejora y a ofrecer soluciones sustentables que le permitan tener el control.

PROYECTOS DE CONFIABILIDAD

Fluid Life tiene las herramientas y la experiencia para ayudarlo en su recorrido hacia el mantenimiento optimizado. Si su objetivo es mejorar la confiabilidad y la disponibilidad, asóciese con el equipo de confiabilidad de Fluid Life para comparar sus prácticas actuales de mantenimiento con las de los líderes del sector y desarrollar un plan para reducir la brecha. Juntos, marcaremos un cambio en su negocio y demostraremos un éxito cuantificable.

DÍGANOS EL PROBLEMA,

NOSOTROS TENEMOS LA SOLUCIÓN PERFECTA PARA USTED

REFERENCIAS Y AUDITORÍAS

Un equipo de expertos en confiabilidad de Fluid Life detecta y documenta las deficiencias en sus procesos de lubricación. Este análisis de las referencias nos permite generar un plan de acción prioritario para subsanar las limitaciones y aplicar las prácticas recomendadas del sector.

ÁREAS DE ENFOQUE:

- Normas, consolidación y adquisición de lubricantes

- Indicadores y objetivos de programas de lubricación

- Prácticas de lubricación y relubricación

- Gestión de programas de lubricación

- Control de fugas y prácticas seguras de manipulación de lubricantes

- Almacenamiento y manipulación

- Control de la contaminación

- Técnicas de muestreo de aceite

- Análisis de aceite

- Mejora continua

- Capacitación y certificación

- Procedimientos y pautas

LO QUE IMPLICA:

- Paso 1: Reconocimiento. El proceso incluye entrevistas al personal, revisión de los activos mecánicos y conversación acerca del cumplimiento de las prácticas y los procedimientos de mantenimiento.

- Paso 2: Documentación. Generación de un informe externo que incluya recomendaciones y un plan de acción prioritario. Los resultados de la tarjeta de puntuación también se cargan en myLab.

- Paso 3: Solución. Presentación del informe final a las partes interesadas clave.

Para obtener más información sobre las tarjetas de puntuación, comuníquese con un representante de Fluid Life.

Un programa exitoso de análisis de aceite empieza con unas bases sólidas. Un especialista en confiabilidad de Fluid Life llevará a cabo una inspección exhaustiva in situ de su programa de lubricación, de los equipos por analizar y de las condiciones de operación. Recibirá un documento con una hoja de ruta completa junto con un proceso preparado para que empiece a recorrer el camino correcto.

CARACTERÍSTICAS:

- Reconocimiento y documentación de las deficiencias en sus procesos de lubricación.

- Reconocimiento del equipo que se incluirá en el programa de pruebas.

- Puntos de muestra adecuados, equipamiento recomendado y procedimientos de muestreo.

- Pizarras de ensayo e intervalos de muestreo recomendados.

- Plan de acción prioritario para mejorar los procesos de lubricación y de análisis de aceite.

LO QUE IMPLICA:

Evaluaremos los procesos generales de lubricación, buscaremos las deficiencias en la organización y elaboraremos un marco para el programa de análisis de aceite. Los activos se evaluarán en función de su importancia, del uso operativo, del entorno del fluido, del tamaño del depósito y de las consideraciones de seguridad. Determinaremos la ubicación adecuada de los puntos de muestras, los procedimientos de toma de muestras, las pizarras de ensayo, las frecuencias de muestreo y las pautas de interpretación de los datos de cada activo. Fluid Life cargará en myLab la lista de activos, los valores predeterminados de las pruebas, la información de programación de muestras y proporcionará un informe formal con recomendaciones de mejora.

Para obtener más información sobre las uditorías de puntos de muestra, comuníquese con un representante de Fluid Life.

Un programa de engrasado óptimo empieza con unas bases sólidas. Un especialista en confiabilidad de Fluid Life llevará a cabo una inspección exhaustiva in situ de sus activos engrasados, lo que implica la revisión y la documentación de los tipos de activos y de las condiciones de operación. Recibirá un informe detallado con un proceso de engrasado recomendado para sus activos.

CARACTERÍSTICAS:

- Reconocimiento y documentación de todos los activos engrasados.

- Reconocimiento del equipo que se incluirá en el programa de engrasado.

- Intervalos y cantidades de grasa recomendados.

- Métodos de suministro de grasa recomendados.

LO QUE IMPLICA:

Evaluaremos su programa de engrasado general, buscaremos las deficiencias en la organización y elaboraremos un marco para el programa de engrase. Los activos se evaluarán en función de su importancia, del uso operativo, del entorno, del tamaño del equipo y de las consideraciones de seguridad. Determinaremos las frecuencias y las cantidades de engrasado adecuadas de cada activo. Fluid Life cargará los datos en myLab con la lista de activos y las tareas de engrasado, que incluyen frecuencias y cantidades.

Para obtener más información sobre las auditorías de engrasado de equipos, comuníquese con un representante de Fluid Life.

OPTIMIZACIÓN Y MEJORA

Se necesita verdadera disciplina para programar, llevar a cabo y concluir a tiempo las tareas de mantenimiento o lubricación. Fluid Life ofrece una solución concreta. myLab™ es una herramienta práctica que gestiona de forma eficaz y conveniente las tareas diarias de mantenimiento y lubricación. Por medio del portal myLab™, el equipo de confiabilidad de Fluid Life puede ofrecerle nuestra solución lista de guía de lubricación.

SOLUCIÓN LISTA DE GUÍA DE LUBRICACIÓN:

- Cargue en myLab™ la lista de activos, las tareas de los equipos, las tareas de mantenimiento preventivo, los pedidos y las guías.

- Revise las métricas de KPI.

- Brinde capacitación específica para el puesto acerca de reconocimiento y documentación de las deficiencias en sus procesos de lubricación de myLab™.

LO QUE IMPLICA:

Paso 1: Se recopilará toda la información relevante para la programación de las tareas de mantenimiento y lubricación. Las fuentes pueden incluir la auditoría de análisis de aceite, encuestas sobre la lubricación o información obtenida directamente de sus instalaciones. Fluid Life cargará estos datos en myLab™.

Paso 2: Fluid Life confirmará con usted la configuración de las guías y las tareas específicas en myLab™.

Paso 3: Fluid Life brindará capacitación específica para el puesto acerca de las tareas, las guías, los pedidos y los tableros de control en myLab™.

Para obtener más información sobre la gestión de tareas de la guía de lubricación, comuníquese con un representante de Fluid Life.

¿Le preocupa que su programa de análisis de aceite no detecte fallas de manera temprana? ¿La gran cantidad de situaciones de alarma es abrumadora? Fluid Life ofrece un enfoque sistemático a fin de optimizar los umbrales de alerta que se utilizan en las muestras de aceites. Este servicio le permite validar la relevancia de los límites actuales de alerta y modificarlos según prefiera. Las dos principales ventajas son un mejor enfoque de la confiabilidad y reducción del ruido de los datos. Con la optimización de alertas, puede mejorar los límites de alerta de sus instalaciones y aumentar la recuperación de la inversión de su programa de análisis de aceite.

CARACTERÍSTICAS:

- Análisis de sus historiales de análisis de aceite y cálculo de los límites de alerta propuestos

- Revisión de los límites de alerta propuestos respecto de los límites de alerta globales actuales para encontrar cambios clave

- Detección de límites de alerta que deben reforzarse para garantizar que no se pasen por alto los problemas

- Investigación de límites de alerta que deben flexibilizarse para garantizar que no se desatiendan los problemas

- Informe resumido que se proporciona para que lo revise

- El especialista en confiabilidad de Fluid Life consensuará con sus instalaciones los límites

de alerta más adecuados. - Los nuevos límites de alerta se guardan en el sistema de laboratorio de Fluid Life y se aplican a todas las

muestras a partir de entonces.

¿QUÉ IMPLICA?

Los especialistas en confiabilidad de Fluid Life utilizan un proceso interpretativo para optimizar las reglas de alerta. Estudian las áreas problemáticas más significativas de su operación y las validan según el estado de la maquinaria. Se revisan los resultados principales para llegar a un consenso sobre cómo responder de forma eficaz a sus problemas. Cualquier modificación que se haga a las reglas de alerta se cargará en la base de datos del laboratorio de Fluid Life y se emitirá un informe final como material de referencia. Para conocer más sobre el tema, consulte las preguntas frecuentes sobre límites de alerta.

Para obtener más información sobre la optimización de alertas, comuníquese con un representante de Fluid Life.

¿Tiene su empresa el objetivo de desarrollar e implementar un programa de lubricación de clase mundial? Fluid Life puede ayudarlo a establecer estándares de lubricación e identificar las políticas y procedimientos que minimizarán las fallas, mejorarán el desempeño operativo y producirán una operación segura y rentable.

Elementos revisados

- Normas y política de lubricantes

- Normas y procedimientos de formación

- Normas y procedimientos de almacenamiento de lubricantes

- Prácticas de manipulación y distribución de lubricantes

- Estándares y criterios de selección de lubricantes

- Nuevos estándares de inspección y aceptación de entrega de lubricación

- Estándares de limpieza y contaminación de fluidos

- Normas y procedimientos para revisiones e inspecciones de lubricación de rutina

- Intervalo de cambio de aceite y criterios

- Criterios de análisis de aceite y estándares de muestreo

- Respiraderos de tanques y dispositivos de exclusión de contaminación

- Normas y procedimientos de recogida y eliminación de aceites usados

Un especialista en confiabilidad de la vida útil de los fluidos revisará con usted sus flujos de trabajo y prácticas de lubricación actuales, y analizará las mejoras y modificaciones que podrían implementarse. Luego se crea un documento de estándares de lubricación formal para comunicar las políticas de lubricación y los procedimientos operativos estándar a toda la organización.

Para obtener más información, comuníquese con un representante de Fluid Life.

ANÁLISIS AVANZADO

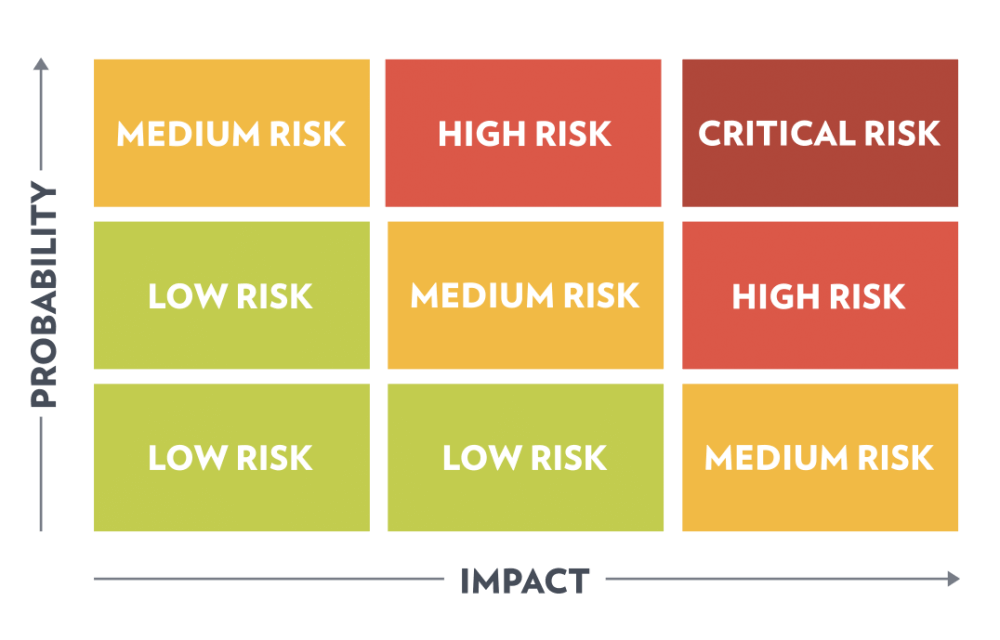

El análisis de importancia de una instalación debe ser un documento susceptible de modificación. A medida que se encargan nuevos activos y otros se vuelven obsoletos, cambia el perfil de riesgo del operador propietario. Fluid Life se asocia con nuestros clientes para ofrecer una perspectiva externa e independiente sobre el riesgo asociado a un activo (o a un grupo de activos). Nuestros especialistas en confiabilidad ayudan a los clientes a detectar los activos más importantes de una instalación o un proceso mediante un modelo basado en el riesgo en el que se tiene en cuenta de qué posible manera se ven afectadas las personas, la producción, el medio ambiente y la reputación. Una vez evaluado, el riesgo total se utiliza para impulsar la estrategia de mantenimiento de activos.

La optimización del mantenimiento preventivo (PMO, por su sigla en inglés) es el proceso mediante el cual se prueban las actividades de mantenimiento con respecto a un activo o un grupo de activos. Al equiparar las tareas de restauración con los modos de fallos específicos de los equipos, se reconsideran las tareas de mantenimiento preventivo en función de cómo fallaron o se prevé que fallen. Con este enfoque predictivo, se garantiza que los departamentos de mantenimiento no gasten recursos en hacer el mantenimiento con demasiada frecuencia o sin la frecuencia necesaria.

A través del proceso de PMO, se sopesa la tolerancia al riesgo del cliente con la recomendación del fabricante de equipo original (OEM, por su sigla en inglés), el historial de mantenimiento preventivo del activo, el historial de fallas del activo y el rendimiento requerido del activo. A partir de este análisis, se elabora un plan de mantenimiento preventivo optimizado que garantiza la realización de las tareas de mantenimiento correctas en el intervalo correcto a fin de asegurar la disponibilidad del activo y minimizar el esfuerzo de mantenimiento para alcanzar el nivel de rendimiento requerido.

Este ejercicio es similar a la evaluación del mantenimiento centrado en la confiabilidad, pero a una escala mucho más sencilla. Los ingenieros de confiabilidad pueden facilitar la PMO con ayuda del personal responsable del mantenimiento del activo.

Si el equipo no funciona como se desea o falla inesperadamente, deben revisarse las suposiciones sobre las que se creó el programa de mantenimiento preventivo para prevenir fallas futuras. Puede lograr eso con este proceso.

PROCESO

- Determinar los equipos candidatos para el proceso de PMO.

- Reunir todos los planes actuales y pasados de mantenimiento preventivo de los equipos, incluidos los comentarios y el estado en que se encontraban si está disponible.

- Observar la ejecución de la tarea de mantenimiento preventivo si es posible.

- Enumerar todos los repuestos necesarios para las tareas actuales de mantenimiento preventivo.

- Revisar la eficacia de las prácticas actuales de mantenimiento en torno a las tareas de mantenimiento preventivo.

- Revisar la eficacia de las tareas de mantenimiento preventivo respecto de cada modo de fallos en el equipo estudiado.

- Tener en cuenta el orden de ejecución para permitir la mayor eficiencia en la realización del plan de mantenimiento preventivo de un activo o un grupo de activos.

- Proporcionar recomendaciones para una agrupación y un orden de ejecución optimizados de las tareas de mantenimiento preventivo.

ENTREGAS

- Plan de mantenimiento preventivo optimizado para el mantenimiento de los equipos estudiados

- Plan nuevo cargado al sistema informático de gestión de mantenimiento (CMMS, por su sigla en inglés)

- Cambios recomendados en los procedimientos de mantenimiento (repuestos, herramientas y logística de trabajo)

Para obtener más información, comuníquese con un representante de Fluid Life.

Las fallas en los equipos son desafortunadas, pero pueden dejar lecciones valiosas de cara al futuro. Los especialistas en confiabilidad de Fluid Life pueden llevar a cabo una revisión “post mortem” de los resultados del análisis de aceite para sugerir ajustes esenciales en el programa de pruebas que reduzcan la frecuencia de fallas catastróficas en el futuro.

CARACTERÍSTICAS:

- Detalles resumidos de la falla

- Observaciones de los hallazgos del análisis de aceite

- Investigación de antecedentes

- Conclusiones

- Recomendaciones de mejora

- Carga de los resultados de las fallas a myLab

¿QUÉ IMPLICA?

Un especialista en confiabilidad de Fluid Life se reunirá con usted para recopilar la información pertinente sobre la falla, como los resultados de inspecciones de desconexiones, los datos de funcionamiento y de monitoreo del estado y los historiales de trabajo.

Se genera un informe en el que se resume el historial del análisis de aceite y las medidas correctivas que se tomaron en respuesta a cualquier signo de alerta inicial de la falla. Se hacen recomendaciones para mejorar la eficacia del análisis de aceite con el objetivo de reducir la aparición de fallas.

Estas recomendaciones comprenden posibles modificaciones de los métodos de muestreo, frecuencias de las pruebas, pizarras de ensayo, puntos de alarma, opciones de pruebas activadas y planes de medidas correctivas.

Para obtener más información, comuníquese con un representante de Fluid Life.

El análisis de modo de fallos y efectos (FMEA, por su sigla en inglés) es un enfoque organizado a fin de detectar las formas en que puede fallar un activo o un proceso. En el proceso, se emplea un equipo multifuncional con conocimientos sobre el proceso, el activo o el servicio. Una vez que se reúne el equipo, se debe definir el alcance del FMEA, y el equipo debe responder las siguientes preguntas respecto de cada activo o proceso en consideración:

- ¿Cuáles son las funciones del activo (de acuerdo con el alcance)?

- ¿Cómo es posible que cada función no cumpla una norma de rendimiento exigida?

- ¿En qué situaciones se pueden generar esas fallas?

- ¿Cuáles son las consecuencias de esas fallas?

- ¿Qué tan graves son las consecuencias?

- ¿Con qué frecuencia ocurrirán?

- ¿Se pueden prever?

- ¿Cuál es el riesgo asociado a esas fallas?

Para obtener más información, comuníquese con un representante de Fluid Life.

Fluid Life facilita y contribuye al proceso de análisis de causas (RCA, por su sigla en inglés). El análisis de causas es un enfoque para encontrar las causas subyacentes (el origen) de un incidente, como la falla de un equipo, después de que se produce. Por lo general, se utiliza cuando hay algún problema, pero también puede emplearse para buscar lo que generó un beneficio, de modo que pueda repetirse en el futuro. Los especialistas en confiabilidad de Fluid Life están capacitados para emplear diferentes técnicas a fin de ayudar a nuestros clientes a determinar cuál fue el problema y por qué ocurrió, según el potencial de pérdida del incidente.

Existen tres niveles de servicio (menor, moderado y grave) en función de la naturaleza del incidente y del resultado deseado por el cliente. Los especialistas en ventas de confiabilidad de Fluid Life trabajan con los clientes para ayudarlos a determinar qué nivel de servicio es el adecuado para ellos.

PROCESO

- Determinar el potencial de pérdidas: calibrar el esfuerzo y el proceso del RCA con respecto al incidente.

- Consultar la matriz de riesgos de la empresa para validar el esfuerzo recomendado.

- Asegurar el lugar de los hechos (si corresponde) y recopilar los primeros datos (fotografías, declaraciones, piezas).

- Seleccionar el equipo del personal que llevará a cabo la investigación.

- Elegir la herramienta de RCA adecuada para realizar el análisis.

- Reunir pruebas (resultados de inspecciones, historiales de mantenimiento, entrevistas al personal).

- Finalizar el estudio.

- Recopilar los resultados y resumir los hallazgos.

- Presentar los hallazgos a las partes pertinentes a fin de evitar que el incidente vuelva a ocurrir.

ENTREGAS

- Informar de las medidas correctivas con acciones claras, responsables y plazos.

- Cronología de las fallas y resultados de la metodología del RCA.

- Resumen de los aprendizajes en un informe de incidentes que pueda compartirse (si corresponde) y en el que se describa cómo afecta la falla a la producción, las personas, el medio ambiente, la reputación o a otros criterios que sean relevantes para el cliente.

Para obtener más información, comuníquese con un representante de Fluid Life.

NOTE LA DIFERENCIA.

Comuníquese con nosotros hoy mismo y averigüe cómo podemos ayudarlo.